Edelstahlelektroden CB-A102

Hinweis zur Verwendung der Edelstahlelektrode

1. Chrom-Edelstahl hat eine gewisse Korrosionsbeständigkeit (oxidierende Säure, organische Säure, Kavitation), Hitzebeständigkeit und Verschleißfestigkeit.Wird normalerweise in Kraftwerken, Chemikalien, Erdöl und anderen Ausrüstungsmaterialien verwendet.Chrom-Edelstahl schlechte Schweißbarkeit, sollte auf das Schweißverfahren, die Wärmebehandlungsbedingungen und die Auswahl der geeigneten Elektrode achten.

2. CR-13-Edelstahl hat nach dem Schweißen eine höhere Härte und ist leicht zu knacken.Wird der gleiche Typ Chrom-Edelstahlelektrode (G202, G207) zum Schweißen verwendet, muss diese auf über 300 °C vorgewärmt und nach dem Schweißen auf ca. 700 °C abgekühlt werden.Wenn das Schweißen nicht nach dem Schweißen Wärmebehandlung durchgeführt werden kann, dann die Wahl der Chrom-Nickel-Edelstahlelektrode (A107, A207) .

3. Chrom 17-Edelstahl, um die Korrosionsbeständigkeit und Schweißbarkeit zu verbessern und die geeignete Menge an Stabilitätselementen wie Ti, Nb, Mo usw. zu erhöhen, ist die Schweißbarkeit besser als Chrom 13-Edelstahl.Wenn die gleiche Art von Chrom-Edelstahlelektrode (G302, G307) verwendet wird, sollte sie auf über 200 ° C vorgewärmt und nach dem Schweißen auf etwa 800 ° C getempert werden.Wenn die Schweißung nicht wärmebehandelt werden kann, dann die Wahl der Chrom-Nickel-Edelstahlelektrode (A107, A207).CR-NI-Edelstahlelektroden haben eine gute Korrosionsbeständigkeit und Oxidationsbeständigkeit und werden häufig in der chemischen Industrie, in der Düngemittel-, Erdöl- und Medizintechnikindustrie eingesetzt.

4. 0 und darunter können für das Schweißen in allen Positionen verwendet werden.

5. 0 und höher für Flachschweißen und Kehlschweißen.

6. Chrom-Nickel-Edelstahlbeschichtung hat Titan-Kalzium-Typ und Typ mit niedrigem Wasserstoffgehalt.Calciumtitanat-Typ kann in AC und DC verwendet werden, aber das Eindringen von flachen AC-Schweißen, während leicht zu rot, um DC-Stromversorgung zu verwenden.Durchmesser

7. Die Elektrode sollte trocken gehalten werden, der Titan-Kalzium-Typ sollte 1 Stunde bei 150 ° C getrocknet werden, und der Typ mit niedrigem Wasserstoffgehalt sollte 1 Stunde bei 200 ° C bis 250 ° C getrocknet werden (kein wiederholtes Trocknen, sonst die Beschichtung ist leicht zu knacken und abzulösen), verhindern, dass die Elektrodenbeschichtung Öl und anderen Schmutz anhaftet, um den Kohlenstoffgehalt der Schweißnaht nicht zu erhöhen und die Qualität der Schweißung zu beeinträchtigen.

8. Um die durch Erwärmung verursachte Korrosion zwischen den Augen zu verhindern, sollte der Schweißstrom nicht zu groß sein, weniger als die Kohlenstoffstahlelektrode etwa 20%, ARC sollte nicht zu lang sein, schnelles Abkühlen zwischen den Schichten, eine schmale Raupe ist angemessen .

| Modell | GB | AWS | Durchmesser (mm) | Art der Beschichtung | Aktuell | Verwendet |

| CB-A102 | E308-16 | E308-16 | 2,5-5,0 | Kalk-Titanoxid-Typ | DC | Wird zum Schweißen von korrosionsbeständigem 0cR19Ni9 und 0Cr19Ni11Ti verwendet Edelstahlkonstruktionen unter 300︒C |

Chemische Zusammensetzung des abgeschiedenen Metalls

| Chemische Zusammensetzung des abgeschiedenen Metalls (%) | ||||||||

| C | Mn | Si | S | P | Cu | Ni | Mo | Cr |

| ≤0,08 | 0,5-2,5 | ≤0,90 | ≤0,030 | ≤0,040 | ≤0,75 | 9.0-11.0 | ≤0,75 | 18.0-21.0 |

Mechanische Eigenschaften von abgeschiedenem Metall

| Mechanische Eigenschaften von abgeschiedenem Metall | |

| Rm (Mpa) | A(%) |

| ≥550 | ≥35 |

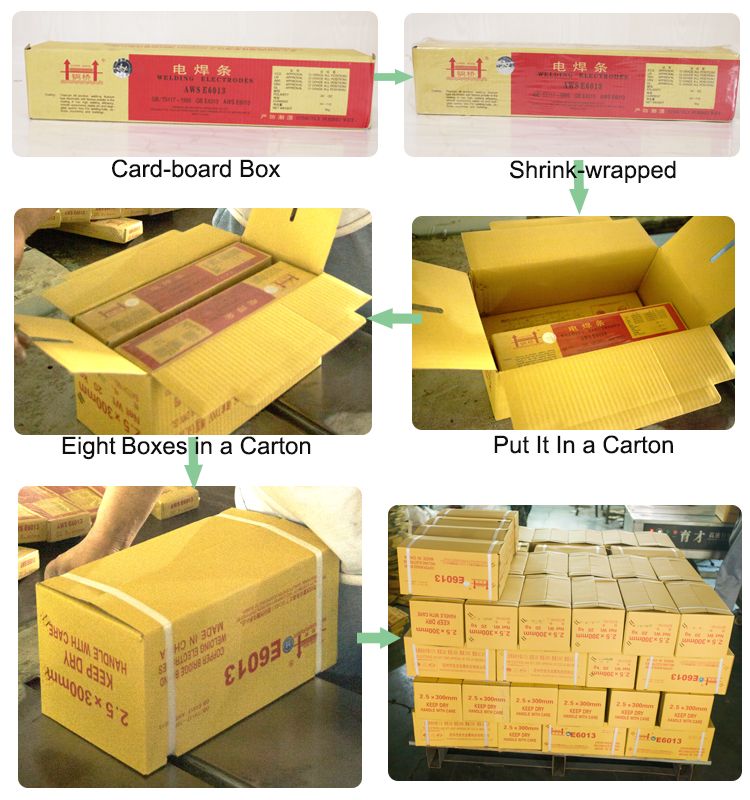

Verpackung

Unsere Fabrik

Ausstellung

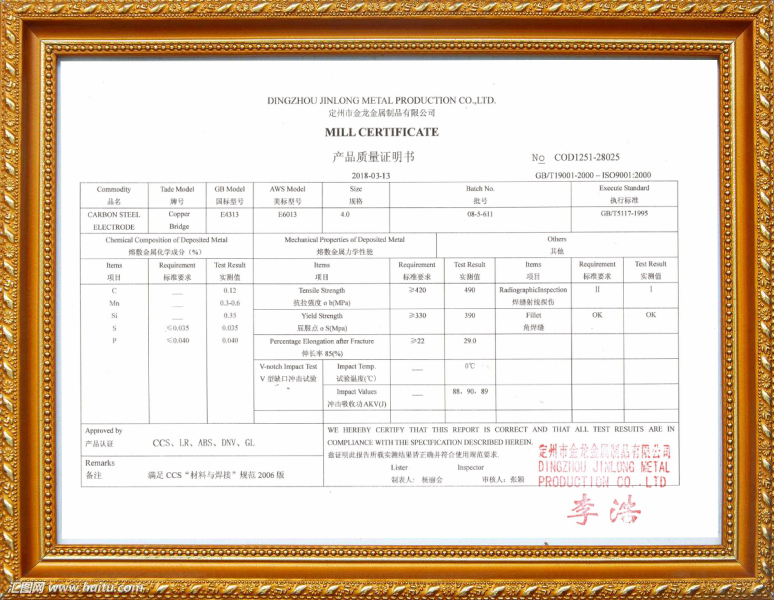

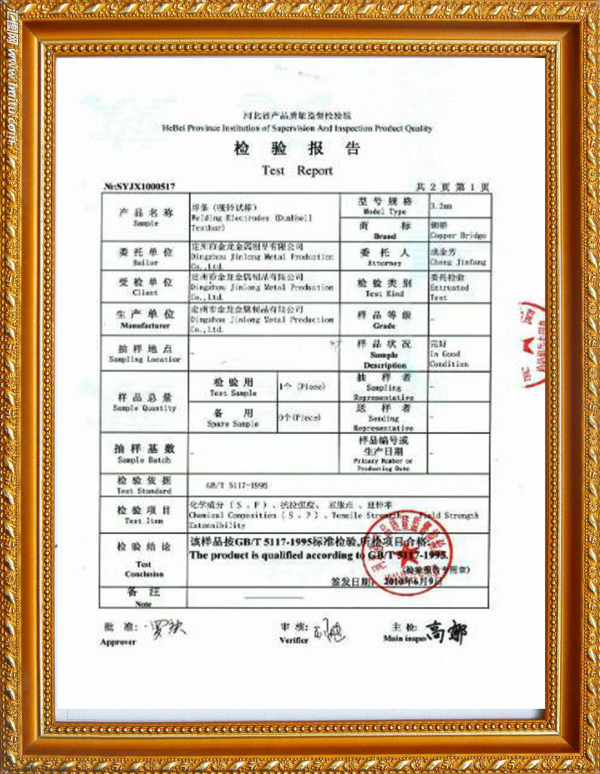

Unsere Zertifizierung